摘 要: 文章分析了立式長軸泵結構及工作原理的特點, 針對立式長軸泵現有的缺點及存在的問題進行了技術改進措施, 并根據實際應中的改進效果, 提出了立式長軸泵改進后的優勢和特點。供行業中立式長軸泵技術設計參考交流。

關鍵詞: 長軸泵;立式長軸泵;長軸泵結構;長軸泵技改;長軸泵技術

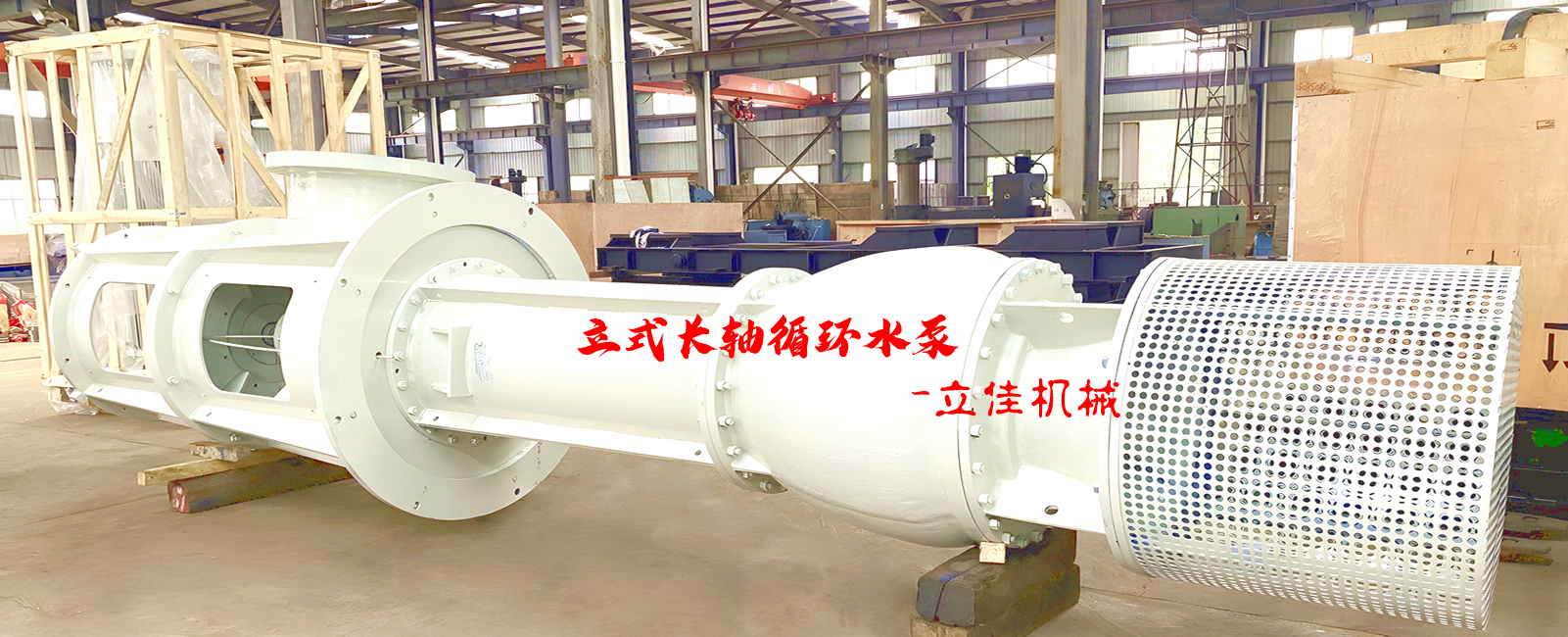

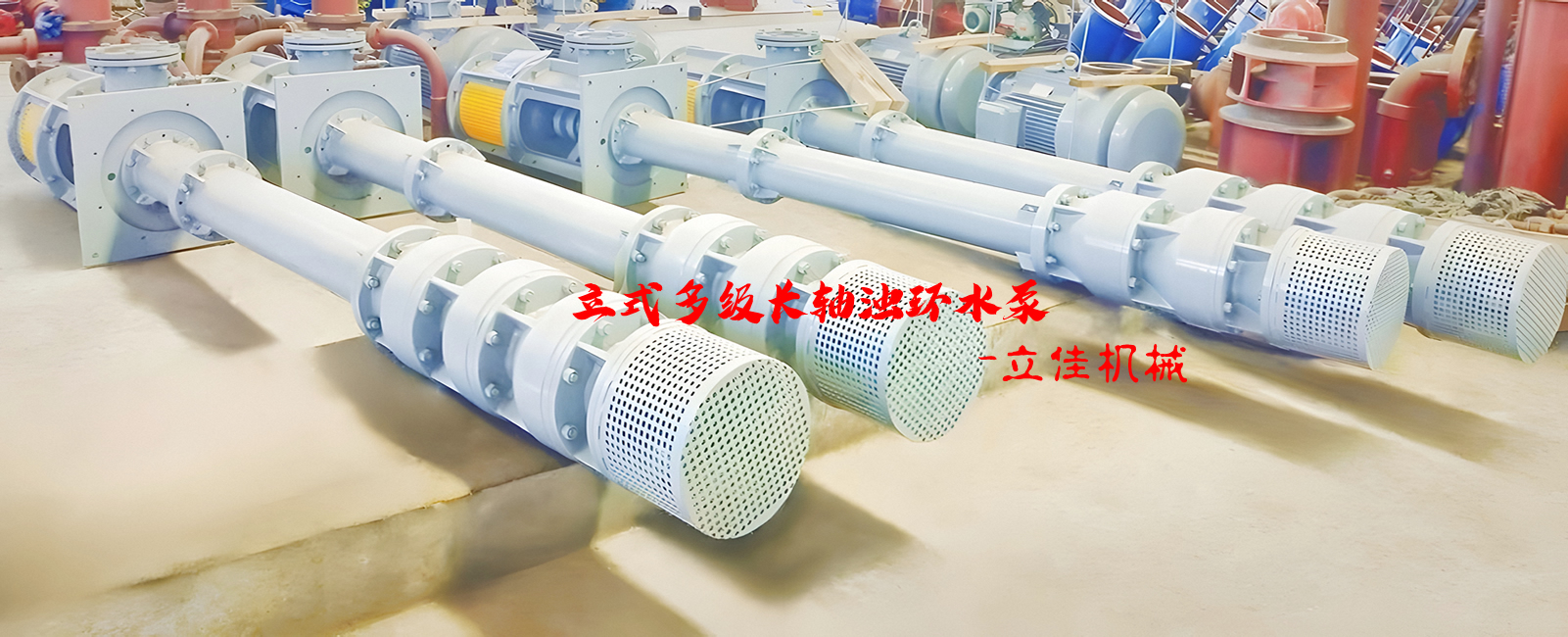

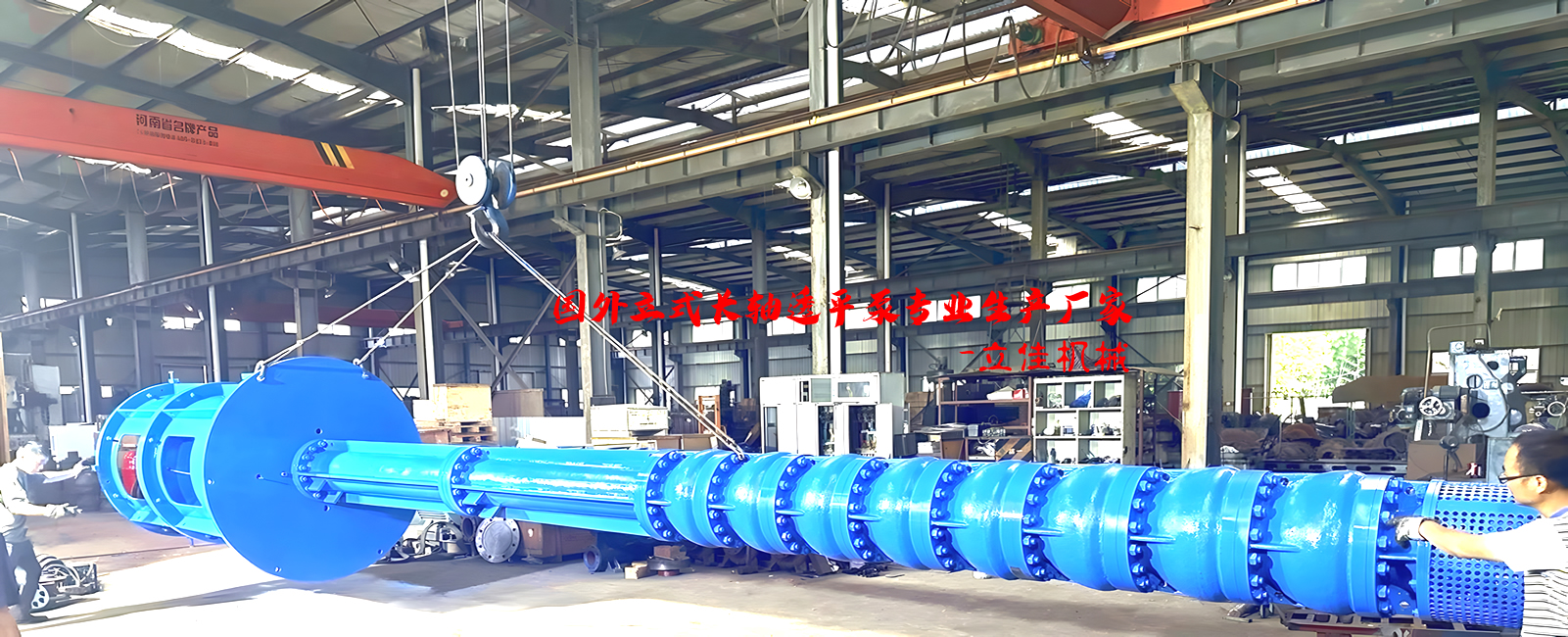

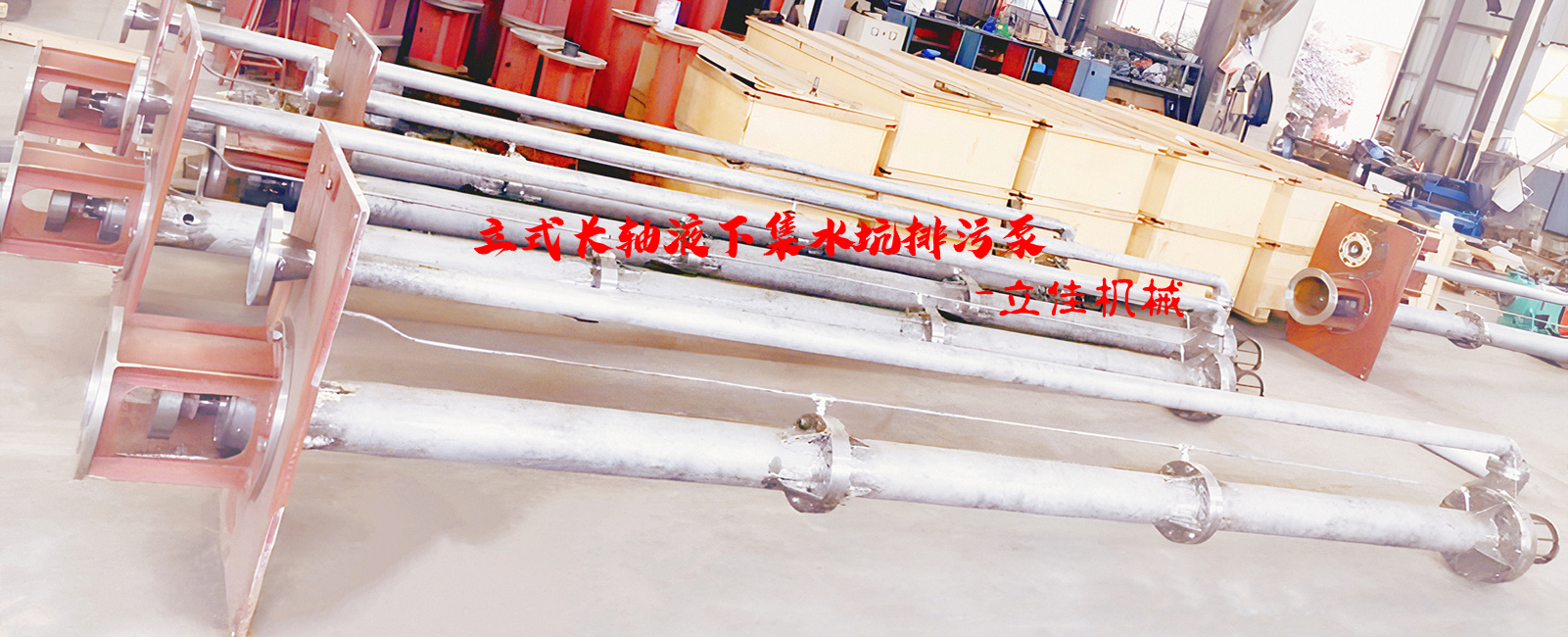

立式長軸泵是國內近年來開發的新一代節能環保型提升泵,是專為冶金、礦山、 電力、石油化工等行業設計的專用產品。主要承擔含有氧化鐵皮、泥沙顆粒、油污的循 環水或污水之用,使用介質溫度小于80℃, 液固混合物中固體顆粒的體積含量不超過 10%。該型泵具有較多的優點,節能效率高 是它最大的優勢。同時該泵也存在一些缺 點,主要是套筒聯軸器裝配困難,費時費工, 造成配件的浪費,增加生產成本。

循環水的提升作為軋線系統的一個重要環節,立式長軸泵出現故障,會直接造成生產中斷,特別是地下安裝的泵體,當循環水無法提升至平流池 ,嚴重時可能淹沒泵房 ,燒毀電機 ,造成重大生產設備事故發生。

1 結構及工作原理

1.1 長軸泵的結構

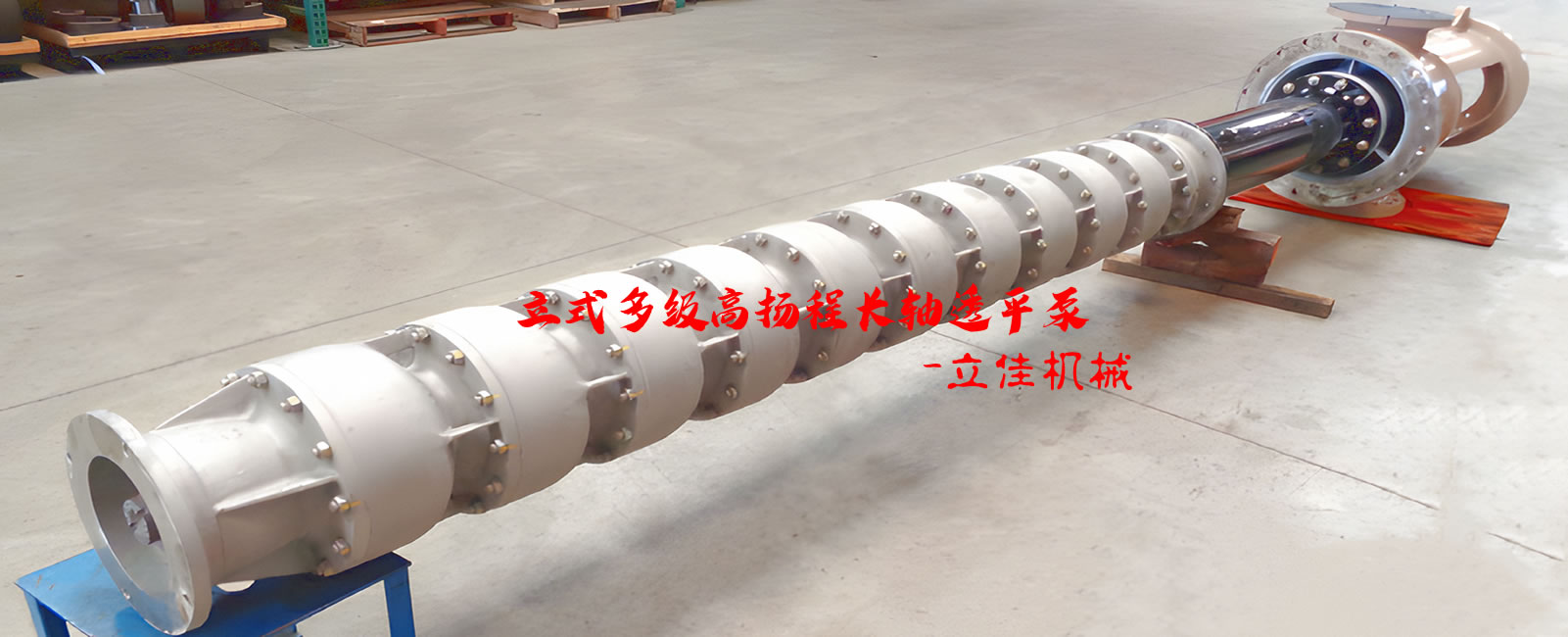

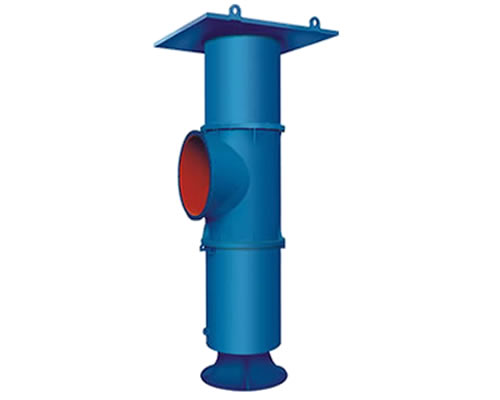

立式長軸泵由四部分組成 ,即傳動裝 置部分,包括彈性柱銷聯軸器、電機軸、傳 動軸、葉輪軸、聯軸套(套筒聯軸器),調整 螺母、推力軸承、導軸承、軸套等;能量轉 部分,包括濾網、進水段、葉輪、導葉等; 輸水部分,包括揚水管、護管、導軸承體、 出水彎管;潤滑部分,泵的滑動軸承采用 0. 3MPa 清潔水對導軸承進行沖洗、潤滑冷 卻。

1.2 工作原理及特點

立式長軸泵的工作原理是由電機帶動 傳動軸及葉輪旋轉 ,液體通過葉輪獲取能 量后,經進水段導葉體沿著護管和揚水管 之間的流道 ,垂直向上流動 ,從出口排出。 它具有以下特點 :

采用國內先進水力模型設計而成,葉輪 具有雙向密封環 ,泵軸上端有推力軸承支 承,中間 和下部采用 4F 軸承支承,從而保 證了轉軸運轉平穩,避角擺動和振動;推力 軸承為水冷浴潤滑,各 4F 軸承均采用模壓 精制成,具有良好的自潤滑抗腐蝕和減震功 能,同時采用外接冷卻水沖洗和潤滑,提高 其壽命;葉輪軸、傳動軸、電機軸之間采用 卡環式鍵傳動的套筒聯軸器連接 ,傳動可 靠;泵體采用雙層殼體結構,護管與支座之 間采用 0 型圈密封,使轉子部件與流道完全 隔開,使輸送介質與潤滑水完全隔開,從而 保證泵有較長的使用壽命。

立式長軸泵泵頭是淹埋在水下工作的 ,下泵深度一般為幾米 ,有的高達十米 , 因此采用一根軸是不現實的。目前國內生產的長軸泵 ,不論采用滑動軸承或采用滾動軸承,其泵軸都是分成幾段,每段之間用聯軸套(套筒聯軸器)進行聯接,其中與電機相聯的稱電機軸 ,最下部裝葉輪的為葉輪軸,位于電機軸與葉輪軸之間的統稱為傳動軸。

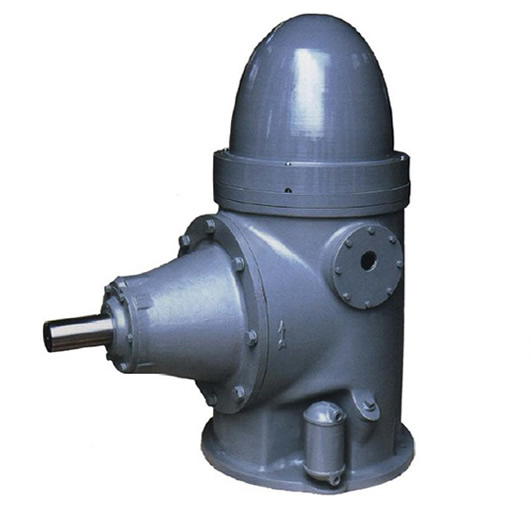

1.3 套筒聯軸器及其功能

套筒聯軸器的功能 ,主要有兩個方面 : 一是把各段軸聯接起來 ,并且能夠保證各段軸同心;二是傳遞扭矩,由電機產生的扭 矩要通過各段軸、套筒聯軸器傳遞到葉輪上,使葉輪對液體做功,因此套筒聯軸器在長軸泵上是非常重要的零件。套筒聯軸器與軸的配合精度要求相當高,一般為 H7 / h6,其配合的表面粗糙度為 Ra1.6以上,軸頸與套筒聯軸器的內圓都必須進行精磨加工。

2 存在問題及分析 因套筒聯軸器與軸的配合間隙很小 ,

同時為了傳遞扭矩和保證兩軸的同軸度, 套筒聯軸器做的比較長;加上長期淹埋水下工作,產生銹蝕等原因,這種套筒聯軸器的裝配、拆卸相當困難。在維修中一般都是采用破壞法 ,即采用氣割、錘擊等方法 破壞掉套筒聯軸器 ,但這種方法往往還會 傷及到軸頸。每次維修時下來的軸、套等 零件都不能繼續使用 ,必須更換新的。因此成本加大,工作量也大,周期長、工人勞 動強度高。

另套筒聯軸器內孔與軸頸外圓配合間隙是一固定值。從使用角度來講 ,這一間隙是越小越好(甚至過盈配合),這樣才能使泵整個轉子的同心度、 剛性都比較好 ,泵運轉平穩 ,使用壽命長。 但過小的配合間 隙會造成加工制造上的困難和成本高 ,而采用過盈配合時 ,則必須用加熱套筒聯軸 器來進行裝配 ,這種配合的套筒聯軸器拆卸起來更加困難。如果套簡聯軸器與軸的 配合間隙過大,則會引起泵轉子不同心,泵 運轉中的軸偏擺較大 ,加快4F 軸承的磨 損,這樣將直接導致泵的振動、噪聲增大, 泵內導軸承磨損加劇,從而降低泵的效率, 同時嚴重危及泵的安全運行。因此套筒聯 軸器與軸的裝配是一項重要環節。必須對套筒聯軸器提出改進。

3 改進措施 對套筒聯軸器改進的原則是 ,即要保證軸的同軸度又能有效傳遞扭矩 ,拆卸方便快捷。套筒聯軸器與軸頸的配合仍采用以前的圓柱面配合 ,配合公差為 H7/h6。.在套筒聯軸器按正常工藝加工后,將 其沿軸向剖開 0.5~1mm 左右的一條縫, 一半剖開,另一半不剖開,剖開的方法采用 線切割工藝。

在套筒聯軸器有剖縫一邊的外圓周上 ,按與剖縫面 (軸中心線)垂直的方向 ,沿 軸向間隔均勻地加工出 4 — 8 個孔,一半圓 孔加工成沉孔,另一半的孔加工成螺紋孔, 用于緊固套筒聯軸器之用 (孔的數量由泵大小及功率而定 )。 一般用內六角圓柱頭螺栓將套筒聯軸器被剖分一側壓緊 ,為了防止松脫 ,可加上彈性墊圈。在實施過程中,應保證加工出的沉孔、鉆孔、攻絲去除的金屬質量與加上的螺栓、彈性墊圈的質量相等 ,只有這樣 ,才能保證平衡 ,防止引起附加振動。如果去除的質量與加上的質 量不相等,則必須進行動平衡試驗,以消除不平衡重量。因套筒聯軸器的一邊是剖開的,故裝配時十分容易。 只需將分半卡環 卡在兩軸槽內 ,將套筒聯軸器先套在軸上(因一側張開 ,在彈性變形范圍內 ,將套筒聯軸器套在軸上是比較容易的 ),裝配到 位,然后用內六角螺栓將套筒聯軸器被剖 開的一邊緊固死 ,并用密封膠封住螺栓的孔。 在出現故障需要拆卸時 ,只需把密封 膠剔掉 ,擰松螺栓即可。

4 改進效果 改進后的套筒聯軸器可以有效地消除

聯軸器之間的配合間隙 ,可以使之最終達 到為零。這樣整個轉子對中性好,剛性好, 加上充分考慮到了套筒聯軸器的平衡問題,因此泵的運行是十分平穩的。 套筒聯軸器改進后的立式長軸泵運行一年來 ,從運行情況來看 ,效果十分理想。 裝配拆卸方便、 快捷 ,維護簡單 ,效率大大提高 ,改造前維修人員需要 2~3d 的時間才能完全 拆裝一臺長軸泵,而改造后只需一天,同時維護周期大大縮短 ;由于維修時拆卸套筒聯軸器方便容易 ,且不會造成套筒聯軸器 及軸的損傷,因此零件利用率高提高,備件 數量消耗相應減少,降低了生產成本;改造后的長軸泵緊固性好 ,運轉平穩、 震動噪音小 ,平均無故障工作時間得到大大提高,立式長軸泵的技改產生了明顯的經濟效益 ,由于立式長軸泵在行業中的應用非常廣泛。因此 ,此項立式長軸泵技術具有一定的推廣應用價值。

參考文獻 [1] 成大先.機械設計手冊.第二版,北京:化學工業出版社 .

客服1

客服1